Nanotubes sind spezielle „Atomkonstruktionen“ aus dem Gebiet der Nanotechnologie. Aufgrund ihres Aufbaus bieten sie die Möglichkeit, Polymerwerkstoffe herzustellen, die ungewöhnlich leistungsfähig sind. Mit mehrfach größerer Zugfestigkeit und elektrischer Leitfähigkeit stellen sie konventionelle Materialien wie Kupfer oder Aluminium in den Schatten. Warum Nanotubes, Carbon Nanotubes und andere Innovationen den Markt bisher dennoch nicht vollständig revolutionieren konnten, erfahren Sie in diesem Bericht.

Die Röhrenkonstruktion ermöglicht markante Verbesserungen

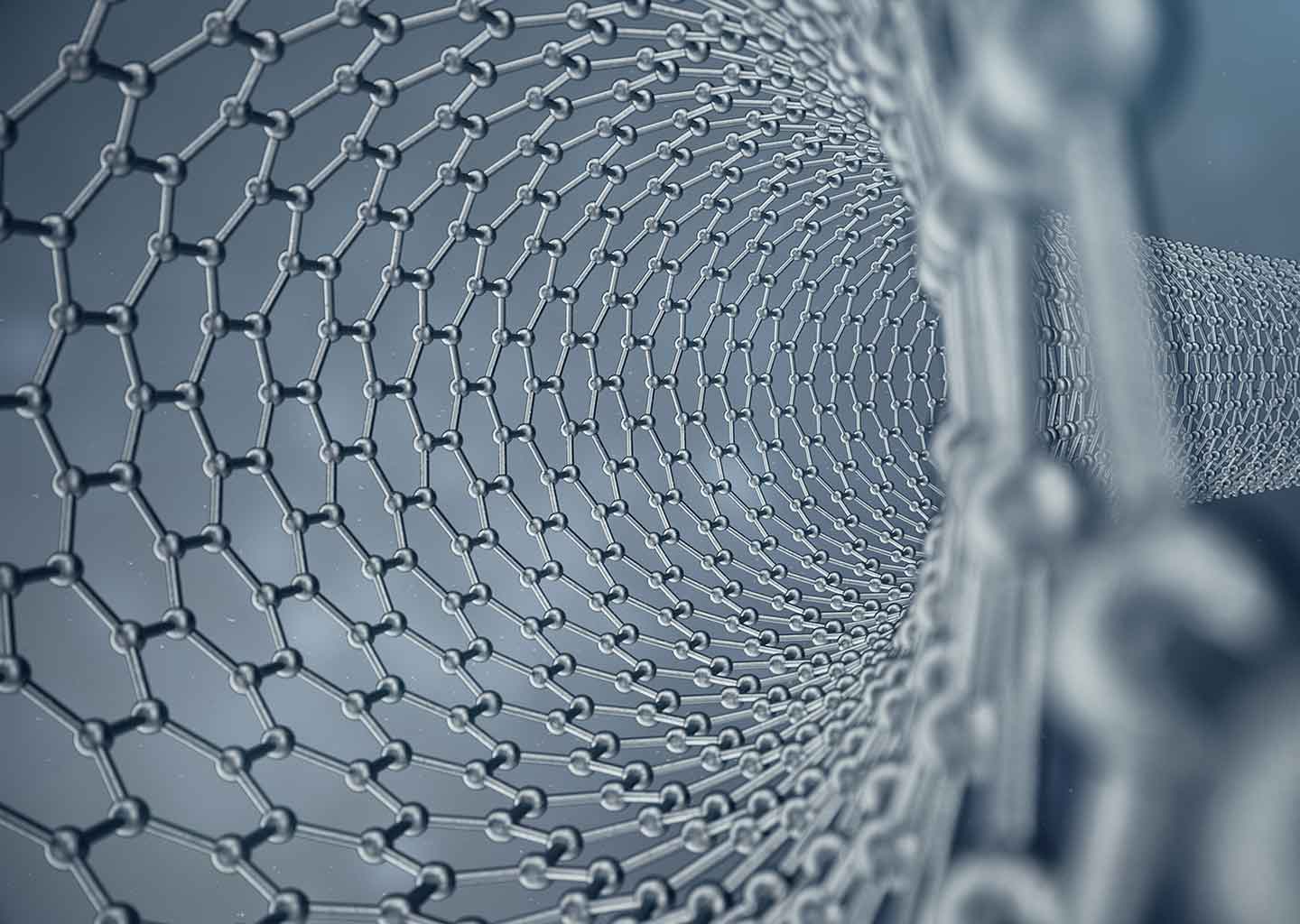

Nanotubes, zu Deutsch Nanoröhren, sind kleine längliche Hohlkörper, die einen Durchmesser im Nanobereich aufweisen (1 bis zu 50 nm). Ihre Länge kann sich hingegen in Millimeter- und Zentimeterdimensionen erstrecken. Mit ihrer wabenartigen Struktur kommen sie hauptsächlich in zwei Ausprägungen vor:

- Einwandig: single-walled nanotubes = SWNT

- Mehrwandig: multi-walled nanotubes = MWNT

Verschiedene Modifikationen ihres Aufbaus und ihrer Länge beeinflussen die chemischen und physikalischen Eigenschaften. So können sie metallische Dispositionen zeigen, als Halbleiter ausgeprägt, offen oder geschlossen sein. Außerdem besteht die Option, die winzigen Zylinder mit verschiedenen Stoffen zu füllen.

Am Beispiel der Carbon Nanotubes, kurz CNT oder Kohlenstoffnanoröhren, lassen sich die Charakteristika in ihrer Deutlichkeit aufzeigen:

- Die Zugfestigkeit liegt bei MWNTs deutlich höher als bei Stahl.

- Die Dichte ist hingegen wesentlich geringer als bei Stahl (1,4 g/cm3 zu 7,8 g/cm3).

- Die Wärmeleitfähigkeit ist deutlich höher ausgeprägt als bei anderen Materialien.

- Die elektrische Leitfähigkeit bzw. Strombelastbarkeit ist um ein Vielfaches größer als bei Kupferdrähten.

Wie entstehen Nanotubes, die „Superbausteine“ der Nanotechnologie?

Zunächst wurden Carbon Nanotubes im Lichtbogenverfahren hergestellt. Bei diesem Prozess wird ein Lichtbogen zwischen zwei Elektroden erzeugt. Ein Katalysator beeinflusst, ob ein- oder mehrwandige Röhren entstehen. Als aktuell vorrangig genutzte Methode ist die katalytische Gasphasentechnologie zu nennen. Die Nanotubes entstehen mit oder ohne Katalysator, je nachdem ob ein- oder mehrwandige Röhren erzeugt werden sollen. Als Katalysatoren werden Mischmetalloxide auf Eisen- oder Kobaltbasis verwendet. Die gasförmigen Kohlenstoffverbindungen werden unter hohen Temperaturen über den Katalysator geströmt und dabei zersetzt. Bei der dritten gängigen Methode wird Grafit mit einem Laser abgetragen. Man spricht auch von Laserverdampfung, die bei über 1000° C in einem Ofen erfolgt.

Nanotubes neigen zum Verklumpen. Um die leistungsfähigen Kohlenstoffnanoröhren für die Herstellung von Produkten und Komponenten nutzbar zu machen, müssen sie deshalb dispergiert werden. Die Partikel, in diesem Fall die Nanotubes, werden beim Dispergieren gleichmäßig in einem Trägermaterial verteilt. Diesem Herstellungsverfahren an sich liegen spezielle Forschungen über das Dispergierverhalten von Carbon Nanotubes zugrunde. Forscher konnten feststellen, dass sich CNTs umso besser dispergieren lassen, je ähnlicher die Oberflächenenergien von den Nanoröhren und dem Lösemittel sind.

Vorrangige Zielsetzung ist es, die Dispersionen so auszulegen, dass die Eigenschaften des Enderzeugnisses optimal auf den jeweiligen Verwendungszweck ausgerichtet werden können. Nanotubes und andere Nanomaterialien können Sie in Wasser, Alkoholen oder Lösungsmitteln dispergieren. Sie sind bei verschiedenen Anbietern erhältlich.

Unser Fazit: Optimierte Carbon-Nanotube-Dispersionen ermöglichen es Ihnen als Hersteller von Polymer Composites, bereits bei geringen Füllgraden signifikante Veränderungen physikalischer Eigenschaften zu erzielen, zum Beispiel eine höhere elektrische Leitfähigkeit.

Goldröhren und andere starke Nanomaterialien

Nach der Entdeckung der ersten rein auf Kohlenstoff basierenden Nanotubes 1991 wurde nach weiteren Zusammensetzungen geforscht. Wie wir wissen, lassen sich Nanomaterialien aus zahlreichen Ausgangsstoffen herstellen. Am häufigsten basieren sie auf Kohlenstoff- oder Metallbasis. Reine Metalle oder Metalloxide bilden das Fundament für vielseitige Anwendungsbereiche:

- Eisen/Eisenoxid,

- Gold, Silber,

- Wolframoxid,

- Zink-/Kupferoxid u. v. m.

Wissenschaftler des Weizmann Instituts haben 2004 Nanoröhren mit Anhaftungen aus Gold und Silber erforscht. Diese wiesen einzigartige Eigenschaften in optischer und elektrischer Hinsicht auf. Die dort entwickelten Nanotubes konnten als Ansetzstelle für metallische oder polymere Materialien fungieren. Auf dieser Grundlage ließen sich weitere interessante Einsatzgebiete erschließen. Die Eigenschaften der Röhren könnten für unterschiedliche Anforderungen „maßgeschneidert“ werden, so das Resümee. Nanomaterialien dieser Art gelten als besonders aussichtsreiche Grundbausteine für Sensoren und Katalysatoren.

Das Potenzial der Nanotubes

Die Fachwelt ist sich einig darüber, dass in den Nanoröhrchen ein enormes Potenzial für die Entwicklung innovativer Bauteile und Komponenten steckt. Leitfähige Folien, die zu über 50% aus CNTs bestehen, eignen sich für Projekte in der Luftfahrt und als Teile diverser Elektronikartikel. Silbernanotubes bieten sich für die Optimierung der Solartechnik an. Sogenannte CNT-Sprühverfahren werden für ultraleichte Antennenkomponenten für Satelliten getestet. Die elektrostatische Abschirmung elektronischer Geräte steht bei dieser Technologieentwicklung ebenfalls im Fokus. Die Nutzung von Nanotubes als UV-Absorber in Sonnenschutzprodukten ist bereits gängige Praxis.

Über welche Stärken die mikroskopisch kleinen Nanotubes verfügen, haben wir an den Beispielen aufgezeigt. Auf der anderen Seite liegt in der Herstellung dieser hochsensiblen Materialien mit Dimensionen im Nanometermaßstab eine nicht unerhebliche Herausforderung. Denn um die gewünschten Eigenschaften erreichen zu können, müssen die Röhrchen möglichst gleichförmig ausfallen und in gleicher Richtung ausgerichtet sein. Die aktuell oft noch schwankenden Materialqualitäten sind in den Griff zu bekommen.

Können Hersteller jedoch eine geordnete Atom-/Molekülstruktur und stabile Bindung erzielen, sind CNTs wahrscheinlich das stärkste Material, das es je gegeben hat. Mit der Weiterentwicklung dieser Technologie können Fasern entstehen, die stärker als alle herkömmlichen Kohlefasern sind. Das zeigt sich deutlich anhand folgender Werte:

- einwandige CNTs verfügen über eine Zugfestigkeit bis zu 50 GPa (Gigapascal),

- mehrwandige CNTs über eine mit bis zu 150 GPa.

Die möglichen Einsatzgebiete von Nanotubes

Kohlenstoff-Nanoröhren bzw. -Nanotubes finden bisher vor allem in den leichten Carbon-Werkstoffen Verwendung. Aus heutiger Sicht der Materialforschung sind Nanomatrialien dieser Güte außerdem für ultraleichte Transistoren oder optische Schichten, z. B. für Touchscreens, wie geschaffen. Sie kommen zudem als leitfähige bzw. halbleitende Additive für Kunststoffe infrage. Denn Polymerverbundwerkstoffe zeigen schon bei geringen Füllgraden mit Carbon Nanotubes ein sprunghaftes Anwachsen der Leitfähigkeit.

Aufgrund der hohen Festigkeit der CNTs kann ebenso auf eine deutliche Verbesserung des mechanischen Verhaltens gesetzt werden. Das Bundesministerium für Bildung und Forschung sieht für folgende Nanomaterialien ein dynamisches Wachstum:

- Kohlenstoffnanoröhren,

- Polymernanokomposite,

- Aerogele

- organische Halbleiter und anorganische Nanopartikel

Als wichtige Voraussetzung für den konventionellen Einsatz gelten auch hier die Optimierung der Prozesse sowie die Eingrenzung der Auswirkungen auf Gesundheit und Umwelt. Weiter heißt es in der Innovations- und Technikanalyse „Nanotechnologie als wirtschaftlicher Wachstumsmarkt“: Metalloxide weisen in der Gruppe der anorganischen Nanopartikel die größte wirtschaftliche Bedeutung auf. Mögliche Anwendungen liegen in folgenden Bereichen und Branchen:

- Medizinbranche

- Kosmetikbranche

- Chemie/Katalysebereich

- Herstellung von Kontrastmitteln und Markerstoffen für biologische Schnelltests

- Produktion von Kompositmaterialien für sterile Oberflächen und medizinische Geräte

Der Umgang mit Nanotubes – aktuell und in Zukunft

Bei der Verarbeitung von Nanomaterialien sind selbstverständlich Arbeitsplatzgrenzwerte einzuhalten und die Sicherheitsangaben der Hersteller zu berücksichtigen. Die Gefährdung durch die toxische Wirkung wurde umfassend untersucht und wird auch weiterhin beobachtet. Die Produktion von Nanopartikeln an sich erfolgt in geschlossenen Systemen. Man kann davon ausgehen, dass bei gewissenhafter Handhabung Expositionen nahezu ausgeschlossen sind. Die Endverbraucher „begegnen“ Nanoteilchen in der Regel in gebundener Form. Deshalb können Nanomaterialien und wohl auch die innovativen Nanotubes für diese Gruppe als weitgehend sicher eingestuft werden.

Über das hohe Marktpotenzial von Nanotubes haben wir berichtet. Die Preise für diese Hightech-Stoffe entwickeln sich mit wachsenden Produktionsmengen sukzessive zurück. Je weiter Hersteller die Produktionskosten nach unten „korrigieren“ können, umso stärker können die Nanotubes in der Industrie Einzug halten. Mit einer weiter steigenden Qualität werden sie vermehrt der positiven Ausrichtung der Eigenschaften von Kunststoffen dienen. Die Fachwelt ist sich über das beträchtliche Potenzial darüber bewusst. Die Kunststoffindustrie darf gespannt sein auf die Perspektiven, die die Nanotechnologie hier in den nächsten Jahren noch eröffnen wird.

Das Ziel ist jetzt: Stabilität von Herstellungsprozess und Endergebnis

Faserverbundstrukturen verfügen über eine große Stärke und hohe Anpassungsfähigkeit. Sie sind äußerst belastbar und resistent gegenüber äußeren Einflüssen. Bei der Herstellung faserverstärkter Kunststoffe wird diesem Prinzip Folge geleistet. Gerade im Hinblick auf die Ansprüche des Leichtbaus sind Komponenten mit geringem Gewicht und gleichzeitig hoher Stabilität mehr denn je gefragt. Gute Strom- und Wärmeleitfähigkeit sind in vielen Bereichen ebenfalls von großem Interesse. Der Ausblick: Die genannten Attribute können unter Einsatz von Fasern auf Basis von Carbon Nanotubes noch weit übertroffen werden.

Bis dieses anspruchsvolle Ziel jedoch Wirklichkeit wird, ist die Industrie gut beraten, auf die gängigen Herstellungsprozesse für Composites zu setzen. Ein Beispiel: Bei der Pultrusion handelt es sich um ein im Vergleich zu anderen Methoden wirtschaftliches, energieeffizientes Verfahren zur Herstellung von Verbundwerkstoffen. Nicht ohne Grund hat die Automobilindustrie und andere Hersteller im Segment Transportfahrzeuge großes Interesse an Pultrusionsprofilen. Diese werden per Glas- oder Kunststofffasern und unter Zugabe von hochkonzentrierten Additiven – sogenannter Nano-Masterbatches – in kontinuierlichen Fertigungsprozessen so verstärkt, dass sie den hohen Anforderungen an mechanische Belastbarkeit, Elastizität und Korrosionsbeständigkeit mehr als erfüllen.

Sie haben Fragen? Unter diesem Link finden Sie alle Möglichkeiten, das Team von GS Bavaria zu kontaktieren.